Spájkovanie nehrdzavejúcej ocele

1. Spájkovateľnosť

Hlavným problémom pri spájkovaní nehrdzavejúcej ocele je, že oxidový film na povrchu vážne ovplyvňuje zmáčanie a rozptyľovanie spájky. Rôzne nehrdzavejúce ocele obsahujú značné množstvo Cr a niektoré obsahujú aj Ni, Ti, Mn, Mo, Nb a ďalšie prvky, ktoré môžu na povrchu tvoriť rôzne oxidy alebo dokonca zložené oxidy. Medzi nimi sú oxidy Cr2O3 a TiO2 z Cr a Ti pomerne stabilné a ťažko sa odstraňujú. Pri spájkovaní na vzduchu sa na ich odstránenie musí použiť aktívne tavidlo. Pri spájkovaní v ochrannej atmosfére je možné oxidový film redukovať iba vo vysoko čistej atmosfére s nízkym rosným bodom a dostatočne vysokou teplotou. Pri vákuovom spájkovaní je potrebné mať dostatočné vákuum a dostatočnú teplotu na dosiahnutie dobrého spájkovacieho účinku.

Ďalším problémom spájkovania nehrdzavejúcej ocele je, že teplota ohrevu má vážny vplyv na štruktúru základného kovu. Teplota ohrevu austenitickej nehrdzavejúcej ocele pri spájkovaní nesmie byť vyššia ako 1150 ℃, inak dôjde k výraznému rastu zrna. Ak austenitická nehrdzavejúca oceľ neobsahuje stabilný prvok Ti alebo Nb a má vysoký obsah uhlíka, je potrebné sa vyhnúť spájkovaniu v rámci senzibilizačnej teploty (500 ~ 850 ℃). Aby sa zabránilo zníženiu odolnosti proti korózii v dôsledku vyzrážania karbidu chrómu, výber teploty spájkovania martenzitickej nehrdzavejúcej ocele je prísnejší. Jedným z nich je zosúladenie teploty spájkovania s teplotou kalenia, aby sa proces spájkovania kombinoval s procesom tepelného spracovania. Druhým je, že teplota spájkovania by mala byť nižšia ako teplota popúšťania, aby sa zabránilo mäknutiu základného kovu počas spájkovania. Princíp výberu teploty spájkovania pre nehrdzavejúcu oceľ s precipitačným kalením je rovnaký ako pri martenzitickej nehrdzavejúcej oceli, to znamená, že teplota spájkovania musí zodpovedať systému tepelného spracovania, aby sa dosiahli najlepšie mechanické vlastnosti.

Okrem dvoch vyššie uvedených hlavných problémov existuje pri spájkovaní austenitickej nehrdzavejúcej ocele tendencia k praskaniu v dôsledku napätia, najmä pri spájkovaní s prídavným kovom meď-zinok. Aby sa predišlo praskaniu v dôsledku napätia, obrobok by sa mal pred spájkovaním žíhať na uvoľnenie napätia a obrobok by sa mal počas spájkovania rovnomerne zahrievať.

2. Spájkovací materiál

(1) Podľa požiadaviek na použitie zvarov z nehrdzavejúcej ocele, bežne používané prídavné kovy na spájkovanie pre zvary z nehrdzavejúcej ocele zahŕňajú prídavný kov na spájkovanie na báze cínu a olova, prídavný kov na spájkovanie na báze striebra, prídavný kov na spájkovanie na báze medi, prídavný kov na spájkovanie na báze mangánu, prídavný kov na spájkovanie na báze niklu a prídavný kov na spájkovanie z drahých kovov.

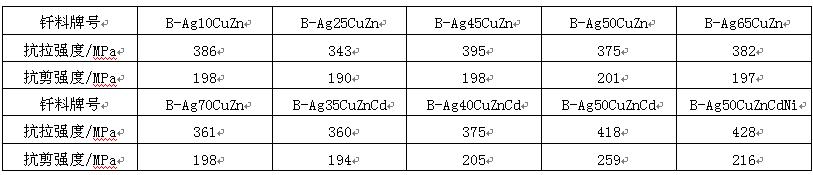

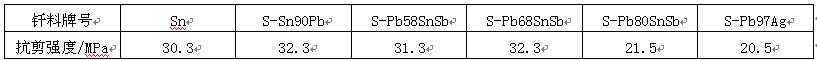

Cínovo-olovnatá spájka sa používa hlavne na spájkovanie nehrdzavejúcej ocele a je vhodné, aby mala vysoký obsah cínu. Čím vyšší je obsah cínu v spájke, tým lepšia je jej zmáčavosť na nehrdzavejúcej oceli. Pevnosť v šmyku spojov nehrdzavejúcej ocele 1Cr18Ni9Ti spájkovaných niekoľkými bežnými cínovo-olovnatými spájkami je uvedená v tabuľke 3. Vzhľadom na nízku pevnosť spojov sa používajú iba na spájkovanie dielov s malou únosnosťou.

Tabuľka 3 Pevnosť v šmyku spoja nehrdzavejúcej ocele 1Cr18Ni9Ti spájkovaného cínovou olovnatou spájkou

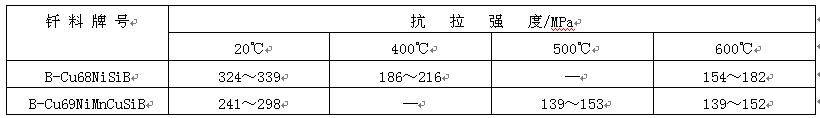

Prídavné kovy na báze striebra sú najčastejšie používanými prídavnými kovmi na spájkovanie nehrdzavejúcej ocele. Medzi nimi sú najpoužívanejšie prídavné kovy striebro-medi-zinok a striebro-medi-zinok-kadmium, pretože teplota spájkovania má malý vplyv na vlastnosti základného kovu. Pevnosť spojov nehrdzavejúcej ocele ICr18Ni9Ti spájkovaných niekoľkými bežnými spájkami na báze striebra je uvedená v tabuľke 4. Spoje nehrdzavejúcej ocele spájkované spájkami na báze striebra sa zriedka používajú vo vysoko korozívnych médiách a pracovná teplota spojov zvyčajne nepresahuje 300 ℃. Pri spájkovaní nehrdzavejúcej ocele bez niklu by sa mal použiť prídavný kov s vyšším obsahom niklu, napríklad b-ag50cuzncdni, aby sa zabránilo korózii spájkovaného spoja vo vlhkom prostredí. Pri spájkovaní martenzitickej nehrdzavejúcej ocele by sa mal použiť prídavný kov s teplotou spájkovania nepresahujúcou 650 ℃, napríklad b-ag40cuzncd, aby sa zabránilo mäknutiu základného kovu. Pri spájkovaní nehrdzavejúcej ocele v ochrannej atmosfére sa na odstránenie oxidového filmu z povrchu môže použiť samospájkovacie tavidlo s obsahom lítia, ako napríklad b-ag92culi a b-ag72culi. Pri spájkovaní nehrdzavejúcej ocele vo vákuu sa na zachovanie dobrej zmáčavosti prídavného materiálu bez toho, aby obsahoval ľahko odparovateľné prvky ako Zn a CD, môže zvoliť strieborný prídavný materiál obsahujúci prvky ako Mn, Ni a RD.

Tabuľka 4 pevnosť spoja z nehrdzavejúcej ocele ICr18Ni9Ti spájkovaného prídavným kovom na báze striebra

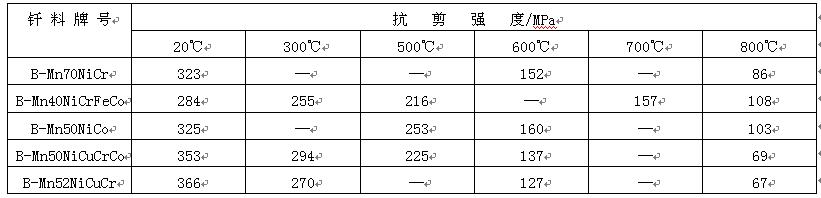

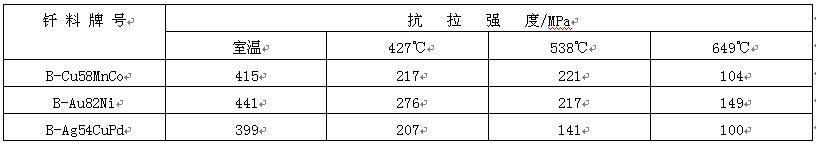

Prídavné kovy na spájkovanie na báze medi používané na spájkovanie rôznych ocelí sú prevažne čistá meď, meď-nikel a meď-mangán-kobalt. Čistý prídavný kov na spájkovanie na báze medi sa používa hlavne na spájkovanie pod ochranou plynu alebo vo vákuu. Pracovná teplota spoja z nehrdzavejúcej ocele nepresahuje 400 ℃, ale spoj má nízku odolnosť proti oxidácii. Prídavný kov na spájkovanie na báze medi a niklu sa používa hlavne na spájkovanie plameňom a indukčné spájkovanie. Pevnosť spájkovaného spoja z nehrdzavejúcej ocele 1Cr18Ni9Ti je uvedená v tabuľke 5. Je zrejmé, že spoj má rovnakú pevnosť ako základný kov a pracovná teplota je vysoká. Prídavný kov na spájkovanie CuMnCo sa používa hlavne na spájkovanie martenzitickej nehrdzavejúcej ocele v ochrannej atmosfére. Pevnosť spoja a pracovná teplota sú porovnateľné s prídavným kovom na báze zlata. Napríklad spoj z nehrdzavejúcej ocele 1Cr13 spájkovaný spájkou b-cu58mnco má rovnaký výkon ako rovnaký spoj z nehrdzavejúcej ocele spájkovaný spájkou b-au82ni (pozri tabuľku 6), ale výrobné náklady sú výrazne znížené.

Tabuľka 5: Pevnosť v šmyku spoja nehrdzavejúcej ocele 1Cr18Ni9Ti spájkovaného s vysokoteplotným prídavným kovom na báze medi

Tabuľka 6 Pevnosť v šmyku spájkovaného spoja z nehrdzavejúcej ocele 1Cr13

Prídavné spájkovacie kovy na báze mangánu sa používajú hlavne na spájkovanie v ochrannej atmosfére plynu a vyžaduje sa vysoká čistota plynu. Aby sa zabránilo rastu zŕn základného kovu, mal by sa zvoliť zodpovedajúci prídavný spájkovací kov s teplotou spájkovania nižšou ako 1150 ℃. Uspokojivý účinok spájkovania je možné dosiahnuť pri spájkovaní spojov z nehrdzavejúcej ocele spájkovaných spájkou na báze mangánu, ako je uvedené v tabuľke 7. Pracovná teplota spoja môže dosiahnuť 600 ℃.

Tabuľka 7: Pevnosť v šmyku spoja z nehrdzavejúcej ocele lcr18ni9fi spájkovaného prídavným kovom na báze mangánu

Keď sa nehrdzavejúca oceľ spájkuje s prídavným kovom na báze niklu, spoj má dobrý výkon pri vysokých teplotách. Tento prídavný kov sa všeobecne používa na spájkovanie v ochrannej atmosfére plynu alebo vo vákuu. Aby sa prekonal problém, že počas tvorby spoja sa v spájkovanom spoji vytvára viac krehkých zlúčenín, čo výrazne znižuje pevnosť a plasticitu spoja, mala by sa minimalizovať medzera v spoji, aby sa zabezpečilo, že prvky ľahko tvoriace krehkú fázu v spájke úplne difundujú do základného kovu. Aby sa zabránilo rastu zŕn základného kovu v dôsledku dlhého času zotrvania pri teplote spájkovania, po zváraní sa môžu prijať procesné opatrenia krátkodobého zotrvania a difúzneho spracovania pri nižšej teplote (v porovnaní s teplotou spájkovania).

Prídavné kovy na spájkovanie z ušľachtilých kovov používané na spájkovanie nehrdzavejúcej ocele zahŕňajú najmä prídavné kovy na báze zlata a paládia, z ktorých najtypickejšie sú b-au82ni, b-ag54cupd a b-au82ni, ktoré majú dobrú zmáčavosť. Spájkovaný spoj z nehrdzavejúcej ocele má vysokú tepelnú pevnosť a odolnosť voči oxidácii a maximálna pracovná teplota môže dosiahnuť 800 ℃. B-ag54cupd má podobné vlastnosti ako b-au82ni a jeho cena je nízka, takže má tendenciu nahrádzať b-au82ni.

(2) Povrch nehrdzavejúcej ocele v tavidle a atmosfére pece obsahuje oxidy, ako napríklad Cr2O3 a TiO2, ktoré je možné odstrániť iba použitím tavidla so silnou aktivitou. Pri spájkovaní nehrdzavejúcej ocele cínovou olovnatou spájkou je vhodným tavidlom vodný roztok kyseliny fosforečnej alebo roztok oxidu zinočnatého a kyseliny chlorovodíkovej. Doba účinku vodného roztoku kyseliny fosforečnej je krátka, preto sa musí zvoliť metóda spájkovania rýchlym zahrievaním. Na spájkovanie nehrdzavejúcej ocele s prídavnými kovmi na báze striebra sa môžu použiť tavidlá Fb102, fb103 alebo fb104. Pri spájkovaní nehrdzavejúcej ocele s prídavnými kovmi na báze medi sa používa tavidlo fb105 kvôli vysokej teplote spájkovania.

Pri spájkovaní nehrdzavejúcej ocele v peci sa často používa vákuová atmosféra alebo ochranná atmosféra, ako je vodík, argón a rozkladný amoniak. Počas vákuového spájkovania musí byť vákuový tlak nižší ako 10-2 Pa. Pri spájkovaní v ochrannej atmosfére nesmie byť rosný bod plynu vyšší ako -40 ℃. Ak čistota plynu nie je dostatočná alebo teplota spájkovania nie je vysoká, môže sa do atmosféry pridať malé množstvo tavidla na spájkovanie v plyne, napríklad fluoridu boritého.

2. Technológia spájkovania

Nerezová oceľ sa musí pred spájkovaním dôkladnejšie očistiť, aby sa odstránil všetok mastnota a olejový film. Spájkovanie je lepšie vykonať ihneď po očistení.

Spájkovanie nehrdzavejúcej ocele sa môže vykonávať plameňom, indukciou a ohrevom v peci. Pec na spájkovanie musí mať dobrý systém regulácie teploty (odchýlka teploty spájkovania musí byť ± 6 ℃) a musí sa rýchlo ochladiť. Ak sa ako ochranný plyn na spájkovanie používa vodík, požiadavky na vodík závisia od teploty spájkovania a zloženia základného kovu, to znamená, že čím nižšia je teplota spájkovania, tým viac základný kov obsahuje stabilizátor a tým nižší je potrebný rosný bod vodíka. Napríklad pri martenzitických nehrdzavejúcich oceliach, ako sú 1Cr13 a cr17ni2t, musí byť rosný bod vodíka pri spájkovaní pri 1000 ℃ nižší ako -40 ℃; pri chrómniklovej nehrdzavejúcej oceli 18-8 bez stabilizátora musí byť rosný bod vodíka pri spájkovaní pri 1150 ℃ nižší ako 25 ℃; Avšak pre nehrdzavejúcu oceľ 1Cr18Ni9Ti obsahujúcu titánový stabilizátor musí byť rosný bod vodíka pri spájkovaní pri teplote 1150 ℃ nižší ako -40 ℃. Pri spájkovaní s ochranou argónom sa vyžaduje vyššia čistota argónu. Ak je na povrchu nehrdzavejúcej ocele nanesená meď alebo nikel, je možné znížiť požiadavku na čistotu ochranného plynu. Na zabezpečenie odstránenia oxidového filmu z povrchu nehrdzavejúcej ocele je možné pridať aj tavidlo BF3 a použiť aj samotavidlovú spájku s obsahom lítia alebo bóru. Pri vákuovom spájkovaní nehrdzavejúcej ocele závisia požiadavky na stupeň vákua od teploty spájkovania. So zvyšujúcou sa teplotou spájkovania sa môže požadované vákuum znížiť.

Hlavným procesom pri spájkovaní nehrdzavejúcej ocele je čistenie zvyškového tavidla a zvyškového inhibítora tečenia a v prípade potreby vykonanie tepelného spracovania po spájkovaní. V závislosti od použitého tavidla a metódy spájkovania je možné zvyškové tavidlo umyť vodou, mechanicky alebo chemicky vyčistiť. Ak sa na čistenie zvyškového tavidla alebo oxidového filmu v zahrievanej oblasti v blízkosti spoja použije abrazívne činidlo, použije sa piesok alebo iné nekovové jemné častice. Časti vyrobené z martenzitickej nehrdzavejúcej ocele a nehrdzavejúcej ocele s precipitačným tvrdením potrebujú po spájkovaní tepelné spracovanie podľa špeciálnych požiadaviek materiálu. Spoje nehrdzavejúcej ocele spájkované prídavnými kovmi NiCrB a NiCrSi sa po spájkovaní často ošetrujú difúznym tepelným spracovaním, aby sa znížili požiadavky na spájkovaciu medzeru a zlepšila sa mikroštruktúra a vlastnosti spojov.

Čas uverejnenia: 13. júna 2022