1. Spájkovací materiál

(1) Titán a jeho základné zliatiny sa zriedka spájkujú mäkkou spájkou. Medzi prídavné kovy na spájkovanie používané na spájkovanie patria najmä strieborné, hliníkové, titánové alebo titán-zirkónové.

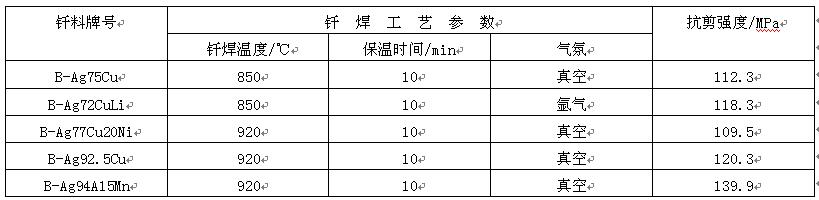

Spájka na báze striebra sa používa hlavne na súčiastky s pracovnou teplotou nižšou ako 540 ℃. Spoje s použitím čistej striebornej spájky majú nízku pevnosť, ľahko praskajú a majú nízku odolnosť voči korózii a oxidácii. Teplota spájkovania spájky Ag-Cu je nižšia ako u striebra, ale zmáčavosť klesá so zvyšujúcim sa obsahom Cu. Spájka Ag-Cu obsahujúca malé množstvo Li môže zlepšiť zmáčateľnosť a stupeň legovania medzi spájkou a základným kovom. Spájka AG-Li sa vyznačuje nízkou teplotou topenia a silnou redukovateľnosťou. Je vhodná na spájkovanie titánu a titánových zliatin v ochrannej atmosfére. Vákuové spájkovanie však znečisťuje pec v dôsledku odparovania Li. Prídavný kov Ag-5al-(0,5 ~ 1,0)Mn je preferovaným prídavným kovom pre tenkostenné súčiastky z titánových zliatin. Spájkovaný spoj má dobrú odolnosť voči oxidácii a korózii. Pevnosť v šmyku spojov titánu a titánových zliatin spájkovaných prídavným kovom na báze striebra je uvedená v tabuľke 12.

Tabuľka 12 Parametre procesu spájkovania a pevnosť spoja titánu a titánových zliatin

Teplota spájkovania spájky na báze hliníka je nízka, čo nespôsobuje fázovú transformáciu β v titánovej zliatine, čo znižuje požiadavky na výber materiálov a štruktúr spájkovacích prípravkov. Interakcia medzi prídavným kovom a základným kovom je nízka a rozpúšťanie a difúzia nie sú zrejmé, ale plasticita prídavného kovu je dobrá a prídavný kov a základný kov sa ľahko valcujú, takže je veľmi vhodný na spájkovanie titánových radiátorov, voštinových štruktúr a laminátových štruktúr.

Tavidlá na báze titánu alebo titánu a zirkónia zvyčajne obsahujú Cu, Ni a ďalšie prvky, ktoré môžu počas spájkovania rýchlo difundovať do matrice a reagovať s titánom, čo vedie ku korózii matrice a tvorbe krehkej vrstvy. Preto by sa teplota spájkovania a doba zotrvania mali počas spájkovania prísne kontrolovať a nemali by sa používať na spájkovanie tenkostenných konštrukcií, pokiaľ je to možné. B-ti48zr48be je typická TiZr spájka. Má dobrú zmáčavosť s titánom a základný kov nemá tendenciu k rastu zŕn počas spájkovania.

(2) Prídavné kovy na spájkovanie zirkónia a základných zliatin Spájkovanie zirkónia a základných zliatin zahŕňa najmä b-zr50ag50, b-zr76sn24, b-zr95be5 atď., ktoré sa široko používajú pri spájkovaní rúr zo zirkónových zliatin v jadrových reaktoroch.

(3) Spájkovacie tavidlo a ochranná atmosféra titánu, zirkónia a základných zliatin môžu dosiahnuť uspokojivé výsledky vo vákuu a inertnej atmosfére (hélium a argón). Na spájkovanie v argónovej ochrannej atmosfére sa musí použiť vysoko čistý argón a rosný bod musí byť -54 ℃ alebo nižší. Na spájkovanie plameňom sa musí použiť špeciálne tavidlo obsahujúce fluoridy a chloridy kovov Na, K a Li.

2. Technológia spájkovania

Pred spájkovaním musí byť povrch dôkladne očistený, odmastený a musí byť odstránený oxidový film. Hrubý oxidový film sa odstraňuje mechanicky, pieskovaním alebo roztokom v roztavenej soľnej vode. Tenký oxidový film sa môže odstrániť roztokom obsahujúcim 20 % až 40 % kyseliny dusičnej a 2 % kyseliny fluorovodíkovej.

Ti, Zr a ich zliatiny nesmú prísť do kontaktu so vzduchom na povrchu spoja počas spájkovania. Spájkovanie sa môže vykonávať pod ochranou vákua alebo inertného plynu. Môže sa použiť vysokofrekvenčný indukčný ohrev alebo ohrev v ochrannej atmosfére. Indukčný ohrev je najlepšou metódou pre malé symetrické súčiastky, zatiaľ čo spájkovanie v peci je výhodnejšie pre veľké a zložité súčiastky.

Ako vykurovacie telesá na spájkovanie Ti, Zr a ich zliatin sa musia zvoliť Ni, Cr, W, Mo, Ta a iné materiály. Zariadenia s odkrytým grafitom ako vykurovacími telesami sa nesmú používať, aby sa predišlo znečisteniu uhlíkom. Spájkovací prípravok musí byť vyrobený z materiálov s dobrou pevnosťou pri vysokých teplotách, podobným koeficientom tepelnej rozťažnosti ako Ti alebo Zr a nízkou reaktivitou so základným kovom.

Čas uverejnenia: 13. júna 2022